22

DENK(T)RÄUME

Mobilität

Band 5: Chemie und Sport

INFO-BOX

Versuch 2

Herstellung von Polyamid 6.6 durch Phasengrenzflächenkondensation („Nylonfaden-Trick“)

Geräte

Messzylinder (25 ml), Becherglas (250 ml),

Fortuna-Pipette (2 ml), Tropfpipette, Pinzette,

Glasplatte

Chemikalien

1,6-Diaminohexan (C, ätzend), Natronlauge

(

c

= 1 mol/l; C, ätzend), Phenolphthalein-

Lösung (

w

= 0,1 % in Ethanol; F, leichtent-

zündlich), Adipinsäuredichlorid (C, ätzend),

Hexan oder Petrolether (F, leicht entzünd-

lich)

Sicherheitshinweis

Die entstandenen Fäden

enthalten noch Natronlauge,

deshalb dürfen sie nicht mit

ungeschützten Händen

angefasst werden. Aus diesem Grund müs-

sen Handschuhe getragen werden, falls die

Fäden als Anschauungsmaterial herumgerei-

cht werden sollen, oder sie müssen in eine

Schutzhülle eingepackt werden.

Durchführung

1,1 g 1,6-Diaminohexan werden in 10 ml

Wasser gelöst. Zu der Lösung werden 2

Tropfen Phenolphthalein-Lösung und 20 ml

Natronlauge gegeben. Abschließend wird auf

ein Gesamtvolumen von 50 ml mit Wasser

aufgefüllt (Lösung I). 2 ml Adipinsäuredichlo-

rid werden in 50 ml Hexan oder Petrolether

gelöst (Lösung II). 10 ml der Lösung I werden

in das Becherglas gegeben und vorsichtig mit

der gleichen Menge Lösung II überschichtet.

Dies kann mit einer Tropfpipette erfolgen, die

gegen die Wand des Becherglases entleert

wird. Die beiden Lösungen reichen für 4-5

Versuche. An der Grenzfläche der beiden

Lösungen entsteht eine Haut. Mit einer

Pinzette werden Fäden herausgezogen und

auf einer Glasplatte aufgewickelt. Die Fäden

werden unter fließendem Wasser gewaschen

und an der Luft getrocknet. Dabei kann es

durch restliche Natronlauge zur Hydrolyse

und Bräunung des Produktes kommen.

Entsorgung

Restliche Lösungen werden zu den orga-

nischen Lösungsmittelabfällen gegeben. Die

Polyamidfäden werden getrocknet und im

Hausmüll entsorgt.

INFO-BOX

Geräte

Papp- oder Plastikbecher, Holzspatel

Chemikalien

Fasergewebeproben (Karbonfasern, Glas-

fasern oder Aramidfasermatten), Epoxid-

Laminiersystem (Epoxid EP 210 und Härter

EPH 414 ), alternativ Bayer Versuchspaket 12

Lekutherm E 320

®

und Kalthärter T 3

®

Sicherheitshinweis

Einen Hautkontakt mit dem

Harz und Härter ist unbe-

dingt zu vermeiden. Deshalb

Schutzhandschuhe tragen!

Hinweis

Die Mischung aus Epoxid und Härter muss

unmittelbar nach ihrer Herstellung verwendet

werden.

Durchführung

In einem Papp- oder Plastikbecher werden 10

ml Härter EPH 4141 und 25 ml Harz EP 210

1 Bezugsquelle: Firma Bacuplast Faserverbundtechnik

GmbH, Dreherstr. 4, Industriegebiet Groshülsberg,

D-42899 Remscheid-Lüttringhausen

mit einem Holzspatel gründlich gemischt. Ein

Fasergewebestück (10 cm

2

) wird auf Papier

gelegt und mit der Harzmischung bestrichen.

Mehrere Fasergewebestücke können mitei-

nander verklebt werden.

Versuchsalternative unter Verwendung des

Bayer-Versuchspaket 12:

In einem Papp- oder Plastikbecher werden 40

g Lekutherm 320

®

und 8 g Kalthärter T

®

32

mit einem Holzspatel gründlich gemischt. Ein

Fasergewebestück (10 cm

2)

wird auf Papier

gelegt und mit der Harzmischung bestrichen.

2 Bezugsquelle: Bayer AG,

www.bayer.schule.deEs können mehrere Fasergewebestücke mit-

einander verklebt werden. Die Trocknungszeit

beträgt ca. einen Tag.

Sachinformationen

Epoxidharze entstehen, wenn lineare Oli-

gomere (Molmasse ca. 2.000 g/mol) mit

mindestens zwei Epoxidgruppen, z. B. mit

Diaminen, vernetzt werden.

Wenn Glas-, Kohlenstoff- oder Kunststofffa-

sern, z. B. das flüssigkristalline Polyamid

Kevlar

®

, in das Harz eingebettet sind, spricht

man von Verbundwerkstoffen.

Versuch 1

Herstellung von Faserverbundmaterialien

O CH

2

CH CH

2

O

C

CH

3

CH

3

O CH

2

CH O

C

CH

3

CH

3

OH

O CH

2

CH CH

2

O

n

R

1

CH

2

CH CH

2

O

+

NH

2

R

2

NH

2

R

1

CH

2

CH CH

2

NH R

2

NH CH

2

CH R

1

OH

OH

N

N C

O

H

C

H

O

H

H

n

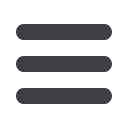

Abb. 3: Kevlar

Abb. 2: Vernetzung mit Diaminen

Abb. 1: Epoxidharz